Исполнилось 25 лет со дня образования лаборатории и 10 лет с момента внедрения технологии 3D-моделирования для производства корпусов внутриушных слуховых аппаратов и индивидуальных ушных вкладышей.

Об истории создания подразделения и этапах его развития рассказывает руководитель Лаборатории отопластики Сергей Борисович Гладченко.

Изготовление корпусов внутриушных слуховых аппаратов и индивидуальных вкладышей – настоящее искусство, требующее не только досконального знания всех технологических нюансов производства, но и творческого, персонального подхода. Ведь каждое изделие уникально, изготавливается по индивидуальному слепку, потому что каждый человек имеет неповторимую форму ушной раковины и слухового прохода.

Именно поэтому специалисты, а их сегодня в нашей лаборатории трудится 16 человек, разбираются не только в производственном процессе и требованиях, предъявляемых к современным изделиям отопластики, но и обладают базовыми знаниями в области анатомии уха и аудиологии, понимают, как происходит подбор и настройка слуховых аппаратов. Все это позволяет создавать максимально качественные изделия.

Отдельно хочется отметить людей, стоявших у самых истоков создания лаборатории. Все они – специалисты высочайшего уровня, прошедшие обучение на базе ведущих европейских производителей реабилитационной техники по слуху. Первыми сотрудниками подразделения отопластики в 1997 году стали Елена Дмитриевна Михайлова и Серафима Владимировна Архипова. Елена Дмитриевна и в настоящее время успешно трудится, по праву являясь опытнейшим специалистом по обработке 3D-моделей слепков. Большой вклад в становление и развитие лаборатории внесли Елена Владимировна Китаина и Татьяна Николаевна Зубова. Они одними из первых освоили технологии изготовления внутриушных слуховых аппаратов и вкладышей, взяв за основу доступный на тот момент опыт работы зарубежных производителей сурдотехники. Елена Владимировна сегодня, как и четверть века назад, находится в тесном взаимодействии с нашими специалистами, передает свой бесценный практический опыт молодым сотрудникам.

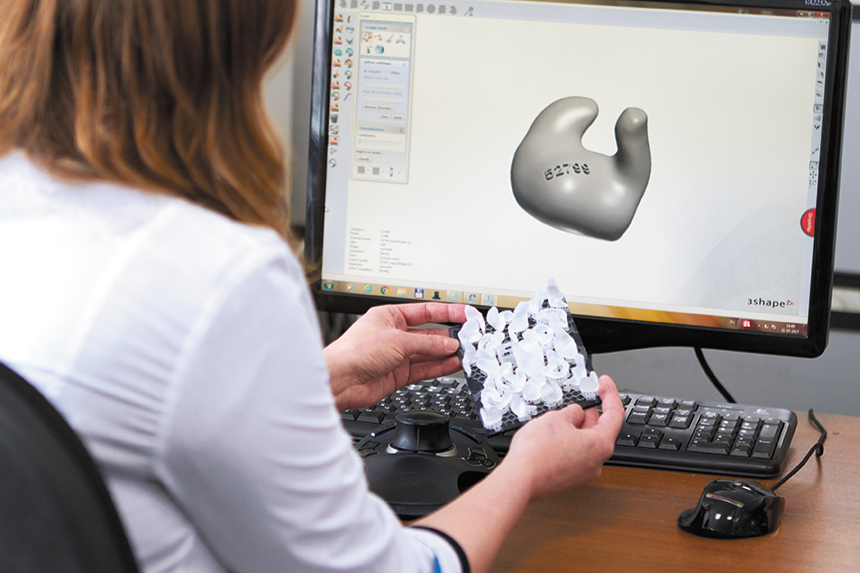

Все годы работы мы стараемся идти в ногу со временем, сохранять необходимый темп работы и качество продукции. В рамках развития нашего подразделения ведется неустанное совершенствование технологий производства выпускаемых изделий. Так, в 2012 году был внедрен современный, очень эффективный и при этом менее затратный метод 3D-моделирования. Наши специалисты на время вновь стали студентами, прошли обучение на базах мировых фирм-производителей реабилитационной техники по слуху. Переход на новый уровень работы позволил повысить конкурентоспособность нашей продукции. И если первоначально мы производили изделия штучно (поэтому почти каждого клиента знали в лицо), то с внедрением новых технологий увеличился и объем нашей работы. И если в самом начале деятельности лаборатории счет изделий шел на десятки, то сегодня количество корпусов для ВСА и ИУВ исчисляется сотнями. А прошедшее недавно обновление оборудования, а именно 3D-сканеров и 3D-принтеров, имеющих еще большую скорость, качество сканирования и печати, вновь позволило нам выйти на более высокую ступень развития. Всего же за четверть века мы изготовили более 18 тыс. внутриушных слуховых аппаратов и более 300 тыс. индивидуальных ушных вкладышей.

Но даже самое современное оборудование и прогрессивная технология требуют адаптации к реальным условиям конкретного производства. Группа компаний «Исток-Аудио» выпускает большое число моделей внутриушных аппаратов разных производителей. Специалисты лаборатории отопластики разработали и отладили собственную технологию 3D-моделирования, которая в первую очередь отвечает запросам сурдоакустиков розничных сетей, входящих в ГК «Исток-Аудио» – Центров хорошего слуха «Радуга звуков» и Центров слухопротезирования «Студия слуха». Несмотря на то, что практически весь процесс производства корпусов для ВСА И ИУВ компьютеризирован, на завершающем этапе без участия специалистов не обойтись. Операции по монтажу, склейке, шлифовке и полировке изделий по-прежнему выполняются вручную. Вся готовая к отправке заказчику продукция проходит контроль качества, чтобы исключить вероятность брака. Данные клиента, скан слепка и выходные данные заказа сохраняются в архиве, что в случае необходимости помогает максимально оперативно восстановить историю создания изделия. Это позволяет не только быстро обрабатывать поступающие заявки, но и гарантирует высокое качество продукции.

В 2022 году в связи с событиями в мире перед нашим подразделением были поставлены новые задачи – найти альтернативных производителей полимеров, проработать оптимальную схему логистики для сохранения себестоимости продукции без потери качества. С поставленными задачами мы справились, что позволило нам, не снижая темпы производства, сохранить высокое качество готовых изделий.